3 Giugno 2021

Che cos’è un Digital Twin e quali vantaggi porta alle aziende?

Come aumentare la competitività di un’azienda, migliorare qualità e velocità dei processi e ridurre al contempo la spesa? La soluzione sta nell’efficientamento della produzione.

I consigli in tal senso sono numerosi: dalle azioni per l’ottimizzazione della supply chain, alla razionalizzazione dell’organizzazione, passando per il miglioramento del sistema produttivo. Uno degli aspetti ancora limitatamente considerati, però, è la possibilità di efficientare le performance dell’azienda attraverso la costruzione di modelli digitali che emulano la realtà fisica e simulano i comportamenti di macchinari o processi, a partire dalle informazioni e i dati a disposizione.

I gemelli digitali, o Digital Twin, sono modelli “vivi” per quanto digitali, di una linea produttiva, di una macchina o di un impianto, e rappresentano una delle tecnologie più promettenti in ottica industria 4.0. I Digital Twin rappresentano un’importante possibilità per le aziende, poiché consentono di analizzare, verificare, ottimizzare e fare previsioni su prestazione ed efficienza di macchinari e prodotti.

La struttura di un Digital Twin

Innanzitutto, è importante sottolineare che nel concetto di Digital Twin sono incluse le realtà fisiche coinvolte nel processo, che si tratti di macchine o operatori umani. Non esiste un modello unico di Digital Twin, ma spesso questo si compone di interfacce che consentono di dare istruzioni all’entità fisica, ricevere informazioni da essa o generare degli eventi in base all’elaborazione dei dati ricevuti dalla macchina/linea produttiva. L’Internet of Things è ciò che collega la componente fisica e quella virtuale del DT: i sensori presenti sull’impianto/macchinario/prodotto inviano in tempo reale flussi continui di dati, rielaborati e archiviati attraverso attività di machine learning. Le funzioni apprese grazie al machine learning includono, ad esempio, la possibilità di attivazione automatica di azioni o cambiamenti di stato del macchinario.

Ambiti di applicazione dei Digital Twin

L’esempio più iconico di DT è quello dei simulatori di volo. Da qualche decennio lo stesso principio è stato utilizzato da altri settori, come l’industria energetica e quella di oil&gas, in particolare per scopi formativi (training on the job), che permettono esercitazioni di conduzione e di gestione delle emergenze in condizioni di massima sicurezza.

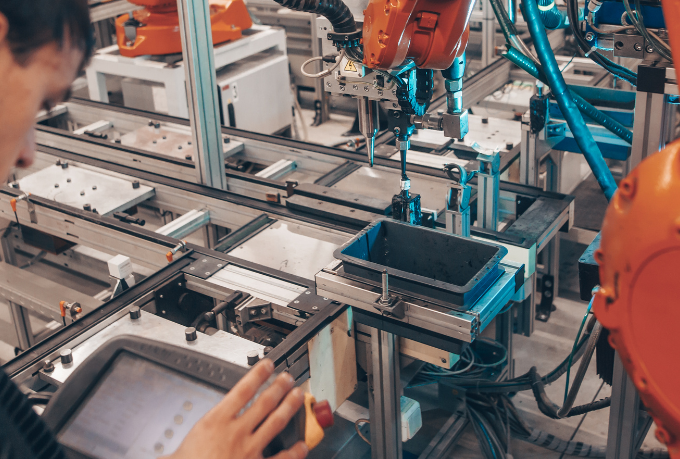

Ma in che modo il Digital Twin può incidere su un oggetto o su una linea di produzione?

Partendo dalle fasi di prototipazione, uno dei più evidenti benefici del Digital Twin è che non risulta più indispensabile che il concept di un prodotto sia tradotto in un prototipo fisico per essere studiato. Questo si traduce in una drastica diminuzione dei tempi e delle risorse umane ed economiche impiegate, così come dei costi di Ricerca&Sviluppo.

Un’altra possibile applicazione per l’industria consiste nell’utilizzare il flusso di dati proveniente dal campo per fare stime di misure non direttamente rilevabili dall’impianto fisico (ad esempio per motivi economici, di posizionamento, o scarsa accuratezza degli strumenti disponibili).

Anche la manutenzione è facilitata e ottimizzata grazie alla creazione del gemello digitale: si tratta di ampliare le informazioni disponibili relative a un macchinario o impianto, centralizzarle sul modello 3D del Digital Twin e analizzare le informazioni in maniera integrata. Attraverso la creazione di cruscotti e dashboard di insight, è possibile anticipare guasti, elaborare strategie su manutenzione ordinaria e predittiva o valutare investimenti da adottare.

Un ultimo esempio di attività implementabile grazie al DT è quella della performance monitoring: confrontando delle performance reali (rese, qualità e altri KPI) con quelle di modello è possibile individuare problematiche nel sistema, problemi di performance o guasti nascenti.

Vantaggi del Digital Twin

Ridurre il time-to-market di nuovi prodotti e servizi, anticipare un guasto prima che si verifichi, migliorare le operazioni del ciclo produttivo, aumentare l’efficienza e la qualità del prodotto: dal concept al post-vendita, passando per l’ideazione, la produzione e la logistica sono questi (e altri) i vantaggi dell’uso del Digital Twin, oggi più che mai importante supporto per le aziende che vogliono ridurre i tempi e gli investimenti, garantire alti standard qualitativi e posizionarsi come un brand affidabile e sicuro.

Fonti e approfondimenti:

internet4things.it

agendadigitale.eu – Il ruolo dei Digital Twin per le fabbriche intelligenti

agendadigitale.eu – Cos’è il modello “digital twin” e come migliora sviluppo e prodotti